No trate los sistemas de refrigeración de hoy con las técnicas de ayer

Por el Dr. Robert Scaringe, ingeniero profesional, Presidente de Mainstream Engineering

Mainstream Engineering Corporation

Rockledge, Florida 32955

Los técnicos en refrigeración de hoy en día se enfrentan a sistemas de refrigeración que son muy diferentes de aquellos que revisaban en el siglo pasado; sin embargo, aún continúan empleando las técnicas de mantenimiento o reparación de “prueba y comprobación” que solían ser muy eficaces.

Los refrigerantes de hidrofluorocarbono (HFC) y los aceites poliolésteres (POE) de los sistemas actuales tienen composiciones químicas distintas a la de sus antecesores: refrigerantes de hidroclorofluorocarbono (HCFC) o clorofluorocarbono (CFC) y aceite mineral. En esencia, los nuevos refrigerantes son más estables que los refrigerantes de antes, pero los aceites son menos estables.

Es probable que el abuelo solo quisiera refrigerante y aceite en sus sistemas de refrigeración, pero los técnicos de servicio actuales no tienen esa opción. Los nuevos refrigerantes y aceites del Siglo XXI ya cuentan con muchos aditivos incorporados que nunca estuvieron presentes en los refrigerantes y aceites de antes.

Los cloruros usados en los refrigerantes de CFC tenían excelentes características antidesgaste. Por desgracia, los cloruros son uno de los motivos por los que se ha considerado que los refrigerantes de CFC son malos para el medioambiente. Para llenar el vacío antidesgaste que se originó al eliminarlos cloruros de los nuevos refrigerantes de HFC, los fabricantes de aceite agregaron fósforo y otros aditivos. Además, existe una gama completa de productos de repuesto que tientan a los técnicos de servicio para que los agreguen en el sistema. Generalmente, los aditivos dentro de un sistema se incluyen en tres categorías distintas:

- Aditivos que los fabricantes de refrigerante y aceite incorporan en los nuevos HFC actuales, y que promueven la lubricidad y el antidesgaste. Es usual que estos aditivos se consuman durante la vida útil de la unidad, lo que da como resultado la formación de residuos y un aumento de desgaste y oxidación, que con el paso del tiempo dañan el sistema.

- Aditivos que no se agregan adrede al sistema, pero que ingresan al sistema durante la fabricación o instalación del equipo (como ácido, aire o humedad).

- Aditivos de repuesto introducidos por un técnico que permanecen en el sistema y aumentan la formación de residuos o alteran el equilibrio químico del aceite.

En general, los fabricantes de refrigerante y aceite se han asegurado de que las composiciones patentadas de sus aditivos sean compatibles entre ellas. Sin embargo, la combinación de estos aditivos químicos con neutralizadores de ácido, fluidos de enjuague sin probar o químicos para detener las fugas es una receta para el desastre. Muchos técnicos tampoco se dan cuenta de que el agua y el aire en un sistema son un problema más de los nuevos aceites sintéticos.

En general, los fabricantes de refrigerante y aceite se han asegurado de que las composiciones patentadas de sus aditivos sean compatibles entre ellas. Sin embargo, la combinación de estos aditivos químicos con neutralizadores de ácido, colorantes o químicos para detener las fugas puede ser una receta para el desastre. Muchos técnicos tampoco se dan cuenta de que el agua y el aire en un sistema son un problema más de los nuevos aceites sintéticos

Las cuestiones del ácido son diferentes

Antes se consideraba que los ácidos orgánicos, que son más suaves, eran los únicos ácidos que se podían formar en los sistemas de HFC o de POE; sin embargo, las nuevas investigaciones han cambiado esa opinión. Los ácidos minerales también se pueden formar en los sistemas de HFC o de POE. Por ejemplo, el ensayo de ASHRAE del año 2000 escrito por K. C. Lilje, El impacto de los químicos en el uso de lubricantes poliolésteres en la refrigeración, examinó el efecto de varios aditivos antidesgaste de fósforo sobre la formación de ácido en los sistemas de HFC o de POE y descubrió ácidos minerales fuertes en el sistema. Por lo tanto, aunque el mecanismo de falla en los sistemas de HFC o de POE puede ser la acumulación de residuos debido a la precipitación de los ácidos orgánicos suaves, estos sistemas también se pueden destruir por sobrecalentamiento debido a los ácidos minerales (inorgánicos) fuertes. En el ejemplo aquí citado, es probable que una destrucción por sobrecalentamiento “convencional” debido a un ácido mineral (ácido fuerte) se genere después de 40 horas de tiempo de ejecución por esta situación. Por consiguiente, los ácidos minerales fuertes y las destrucciones por sobrecalentamiento posteriores se pueden generar incluso en sistemas de POE. La afirmación según la cual los sistemas de HFC o de POE no forman ácidos minerales (inorgánicos) peligrosos es técnicamente verdadera. El problema es que, en el mundo real, los sistemas contienen algo más que solo un refrigerante de HFC puro y un aceite sintético puro. Los aceites pueden tener aditivos que generan ácidos minerales cuando se exponen al aire o al agua.

El ácido mineral siempre ha sido un problema debido a que produce el decapado del aislante de los devanados del motor y, luego, destrucciones por sobrecalentamiento del compresor. La formación se acelera por la presencia de agua. En los viejos tiempos, la descomposición de un refrigerante de CFC o de HCFC en un ácido producía rápidamente que el sistema falle. Sin embargo, con los sistemas de HFC o de POE actuales, las preocupaciones por la rápida destrucción por sobrecalentamiento del compresor tienen un papel secundario respecto del peligro de que un aceite POE se descomponga en residuos repentinos y produzca la falla del sistema. En los viejos tiempos, era la descomposición del refrigerante, mientras que ahora, es la descomposición del aceite. En la actualidad, las dos formas de ácido merecen consideración.

Comprender los principios básicos del aceite POE ayuda a explicar por qué la presencia de agua en el sistema agrava el problema. El aceite POE se origina a partir del ácido orgánico en una reacción de esterificación. Cuando se expone al agua, el lubricante POE se vuelve a descomponer de forma hidrolítica en un ácido. La cantidad de ácido que se genera de la hidrólisis del POE depende de la cantidad de agua disponible. Más agua hace que se forme más ácido. Por desgracia, los aceites POE, PVE y PAG son muy higroscópicos con valores de saturación en agua de 2.500, 6.500 y 10.000 ppm respectivamente, en comparación con solo 25 ppm en aceites minerales (¡eso es 100 veces frente a 400 veces de agua!). Aunque el PVE y el PAG son distintos al POE y no están expuestos a la hidrólisis, aún así son propensos a una degradación por oxidación similar que también forma residuos.

Todos los fabricantes de aceite POE introducen aditivos patentados antidesgaste y antioxidantes en sus aceites. Por lo tanto, el agregado de algo más a la mezcla, como un neutralizador de ácido, colorante o un compuesto sellador de fugas, puede causar problemas que ni siquiera los fabricantes de HFC o de POE pueden prever..

Agregue agua y una evacuación inadecuada o más corta a la mezcla, y la situación empeorará con rapidez. En los sistemas de antes, el aire era más benigno si permanecía tras la evacuación. En la actualidad, el oxígeno del aire reacciona con el aceite POE y los aditivos, y aumenta la formación de precipitados y disminuye los beneficios de los aditivos del aceite. Esto hace que la evacuación completa sea crucial hoy en día. Realizar una evacuación simbólica no es lo suficientemente bueno.

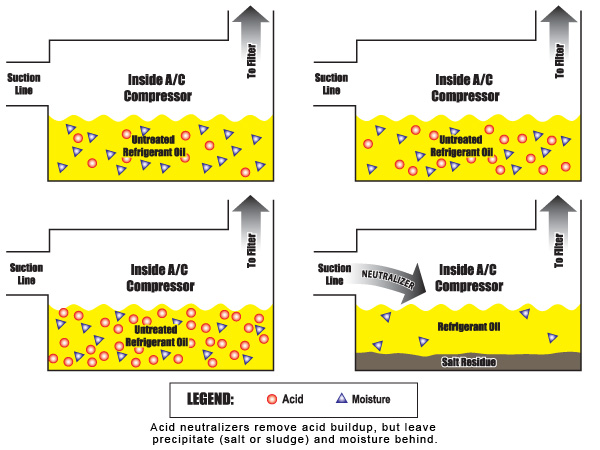

Un aditivo muy popular entre los técnicos de servicio es uno para eliminar el ácido. La mayoría de los aditivos para eliminar el ácido son en realidad neutralizadores de ácido, que no se deben usar. La colocación de un neutralizador de ácido en un sistema siempre formará un precipitado, especialmente residuos (sal metálica corrosiva) y agua. Esto no es una opinión, sino un hecho que se puede encontrar en cualquier libro de química: Ácido + base forma sal y agua. Además, los aceites ésteres son el resultado de un proceso de esterificación del ácido. Exponerlos a una base durante la neutralización del ácido no es una buena idea.

Debido a que los nuevos sistemas de HFC ya se encuentran plagados de problemas de residuos y agua, generar potencialmente más agua y residuos es una muy mala idea. Los neutralizadores de ácido también son menos atractivos para los sistemas de HFC o de POE debido a la cantidad de aditivos patentados en el aceite POE que pueden producir una reacción química que da como resultado otros derivados, además del agua y los residuos.

Tras reparar la causa de la formación de ácido, un sistema operativo con contenido ácido o húmedo le deja al técnico tres opciones. La primera opción es evacuar el sistema, reemplazar el refrigerante y los filtros o secadores, y volver a poner el sistema en funcionamiento. Sin embargo, debido a los problemas con los sistemas de HFC o de POE antes mencionados, el técnico debe realmente regresar al sitio varias veces para realizar controles de ácido. La segunda alternativa es dejar el ácido en el sistema hasta que los devanados del motor se destruyan por sobrecalentamiento, o el ácido y la humedad se combinen con la mezcla de refrigerante y aceite para formar un residuo que detenga el compresor, tapone las TXV o dañe el sistema de alguna otra manera.

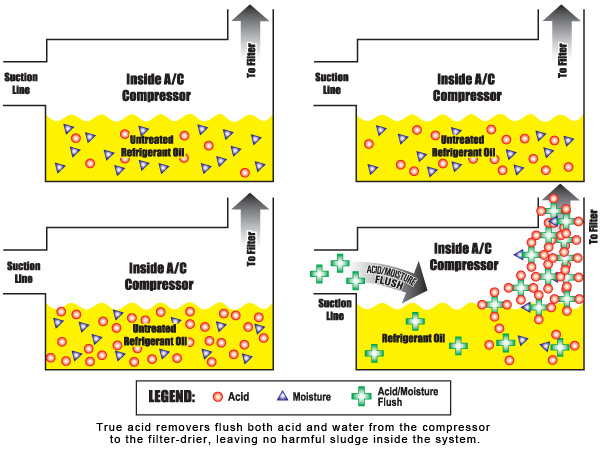

Para los propietarios de sistemas o equipos que no puedan absorber los costos de las alternativas antes mencionadas, la última alternativa es un eliminador de ácido, como QwikShot® Tratamiento de Refrigerante & Aceite, que enjuaga el ácido y también el agua en el filtro secador sin neutralizarlos. Este es el producto para un técnico de servicio que cree que solo hay refrigerante y aceite en un sistema. A diferencia de los neutralizadores, un enjuague de ácido es un producto líquido de baja viscosidad que se une químicamente al ácido y al agua, y se enjuaga a sí mismo y a todo lo que transporte (ácido y/o agua) hacia el filtro secador.

Es importante tener en cuenta que un enjuague de ácido no se agrega hasta que el sistema se monte, se cargue con refrigerante y esté en funcionamiento. Solo entonces se puede agregar rápidamente el enjuague de ácido QwikShot® al sistema con una herramienta de inyección patentada QwikInjector®. Verter este enjuague de ácido antes de soldar, evacuar, recargar y operar como se haría con los productos neutralizantes simplemente evaporará el enjuague de ácido durante la evacuación, y dejará el sistema propenso a la acumulación una vez más de ácido residual y agua. Para estar seguro, solo use QwikShot®, ya que es el único producto de enjuague de ácido que tiene una garantía de por vida contra los compresores perjudiciales y otros componentes con una póliza de repuesto gratis.

Independientemente del producto neutralizante o de enjuague que exijan los fabricantes, el filtro secador se debe cambiar siempre. Muchos de los sistemas de antes nunca han tenido un cambio de filtro secador, pero esta práctica es absolutamente necesaria para prevenir los ácidos y la humedad. Después de una destrucción por sobrecalentamiento también se debe usar un filtro secador de línea de succión. Si hay ácido o humedad en un sistema, es probable que el filtro secador original no estuviera funcionando. El cambio del filtro secador simplemente le da al sistema un nuevo comienzo y toda la capacidad para encargarse de localizar los ácidos que se generan durante el funcionamiento. Si se trata el ácido o se reemplaza el sistema, una buena práctica consiste en llamar al servicio técnico con frecuencia hasta que las pruebas de ácido futuras den negativo.

Enjuague del sistema

El método del abuelo para enjuagar los contaminantes con R-11 ha sido declarado ilegal por la Ley de Aire Limpio que prohíbe la fabricación y purga del refrigerante de CFC, incluso el R-11. Las pruebas demostraron que los rastros de aceite mineral que quedaban en la conversión de un sistema de CHFC a uno de HFC posiblemente originen la formación de ácido mineral fuerte que destruirá por sobrecalentamiento el nuevo sistema convertido, aunque funcione con aceite POE. Esto es particularmente común cuando se vuelven a usar conjuntos de tubos viejos. Debido a que los costos de reemplazar los conjuntos de tubos cuando pasan por paredes terminadas, techos o debajo de losas de hormigón pueden ser exorbitantes, es crucial enjuagar a veces los sistemas convertidos antes de comenzar.

Los productos de enjuague de material particulado son acuosos o no acuosos. Debido a que las variedades acuosas son a base de agua, se deben evitar, ya que incluso una gota de agua puede provocar reacciones químicas nocivas en los nuevos sistemas de HFC o de POE susceptibles a la humedad.

Generalmente, los enjuagues de material particulado no acuoso vienen en dos variedades: biodegradables, como el Qwik System Flush™, y no biodegradables. Otro aspecto para tener en cuenta es que siempre es una buena práctica realizar una comparación de la Hoja de datos de seguridad de materiales (HDSM) entre los productos. El hecho de evitar los compuestos peligrosos parece obvio, pero algunos de estos productos, de hecho, son bastante peligrosos para la salud. No existen investigaciones sobre los efectos cancerígenos para los técnicos o los peligros para el medioambiente después de que un químico de enjuague no biodegradable se expide de un sistema hacia el aire y el suelo. El problema es que la mayoría de los técnicos de servicio no cuentan con los equipos o la experiencia para manipular materiales peligrosos, o subestiman los posibles riesgos para la salud. Un compuesto de enjuague popular es realmente NOCIVO si se inhala o entra en contacto con la piel. Por motivos obvios, no creo que deba usar ese producto. Si no lee la HDSM, podría exponerse sin necesidad.

Además, las mezclas no biodegradables se convierten en un problema de desecho ambiental a futuro, ya que si solo se desecha, con el tiempo se abrirá camino hacia la napa de agua subterránea. Un método más apropiado de enjuague del sistema es limpiar el sistema lo mejor que se pueda con una purga de nitrógeno preliminar; introducir un enjuague biodegradable como Qwik System Flush™ (Qwik – SF); volver a purgar con nitrógeno para eliminar las impurezas restantes; cambiar el filtro secador; evacuar de forma adecuada el sistema (para eliminar el System Flush restante); cargar con refrigerante limpio y luego permitir que el refrigerante filtre los demás contaminantes posibles durante el funcionamiento. Los resultados de pruebas independientes confirman que Qwik System Flush elimina más ácido y agua que cualquier otro producto de enjuague que se haya probado.

También se recomienda acelerar el proceso de limpieza del refrigerante con el aditivo seguro de enjuague de ácido o de humedad QwikShot® Tratamiento de Refrigerante & Aceite (que se introduce en el sistema operativo sellado). QwikShot® se absorbe en el filtro secador y, de ese modo, se captura de forma segura y permanente.

Aditivos colorantes

Los colorantes son otro tipo de aditivo que se debe evitar. Es un sólido que se pulveriza y luego se emulsiona con aceite. Una vez más, no hay pruebas concretas de que los colorantes no aumentarán los residuos que se forman en los sistemas de HFC o de POE. Los colorantes son populares en los sistemas de aire acondicionado de los automóviles. Un fabricante de automóviles incluso coloca colorantes en los sistemas de aire acondicionado en la fábrica para acelerar el proceso de detección de fugas en el nivel de reparación del distribuidor. Sin embargo, se espera que los compresores de los automóviles duren solo unas 400 horas, lo que probablemente no sea un periodo de gestación lo suficientemente largo como para que aparezcan precipitados o corrosión. En cambio, el compresor de un sistema de HVAC residencial tiene una esperanza mínima de vida útil de 4.000 horas, y es muy probable que funcione entre 8.000 y 12.000 horas si no hay problemas internos. Por lo tanto, un aditivo colorante se debe usar como último recurso después de que otras fuentes de detección de fugas hayan fallado.

La principal alternativa de detección para los sistemas de HFC o de POE siguen siendo los inhaladores electrónicos, aunque sean propensos a las falsas alarmas y a veces no puedan determinar la ubicación de la fuga. Por supuesto, existe el antiguo método de prueba y comprobación de buscar residuos de aceite en las ubicaciones donde se han filtrado el refrigerante y el aceite. El refrigerante se evapora, pero los residuos del aceite se pueden ver. Debido a que la mayoría de los aceites POE actuales contienen un aditivo de fósforo, puede haber una fluorescencia tenue que se puede observar con una luz negra ultra violeta (una luz azul UV generalmente no indicará la fluorescencia de los aditivos del aceite).

Los sistemas de HFC o de POE actuales son muy diferentes a sus antecesores de hace una generación, y en ciertos sentidos, más volátiles. Los buenos técnicos de servicio deben seguir aprendiendo y comprendiendo las diferencias, y luego deben adaptar sus técnicas de servicio de forma adecuada a los nuevos refrigerantes y aceites.

Biografía: Robert Scaringe es Presidente de Mainstream Engineering (www.mainstream-engr.com), Rockledge, Florida, y ha participado en el desarrollo de los sistemas avanzados de bombas de calor de compresión a vapor durante más de 33 años. Scaringe ha sido muy activo en el campo de la química de sistemas de HFC reales, los efectos de los aditivos, el ácido y la humedad sobre la vida útil del sistema, la formación de precipitados y el desgaste de los compresores. Actualmente, cuenta con más de 70 patentes relacionadas con el HVAC. Hace poco, Mainstream Engineering desarrolló el primer compresor de refrigeración para volar en el espacio en la Estación Espacial Internacional, así como la bomba de calor insensible a la gravedad que será el sistema de control térmico de la nueva Colonia lunar y del Orion, el futuro vehículo de exploración tripulado de la NASA. La división QwikProducts HVAC/R de Mainstream Engineering comercializa productos patentados avanzados, como QwikShot® Tratamiento de Refrigerante & Aceite para enjuagar el ácido y el agua en el filtro secador de los sistemas operativos; F-11 System Flush, un sustituto del R-11 para limpiar los sistemas; QwikInjector®, la herramienta para inyectar el QwikShot®; QwikCheck®, un indicador de rastros de ácido de cinco segundos; y QwikLug®, el equipo de reparación de la terminal del compresor. Se puede obtener más información en www.qwik.com.